Do poprawnej pracy silnika spalinowego o zapłonie iskrowym, stosowanego praktycznie w każdym quadzie, niezbędne są trzy podstawowe elementy – właściwa dawka powietrza, paliwa oraz iskra elektryczna, inicjująca wybuch mieszanki w cylindrze. Za powstanie tej ostatniej odpowiada świeca zapłonowa, umiejscowiona na górze silnika, w głowicy.

Budowa świecy

Świeca zapłonowa składa się z kilku głównych elementów takich jak:

– izolator ceramiczny, odpowiadający za odseparowanie rdzenia od środowiska zewnętrznego oraz odprowadzający ciepło;

– rdzeń świecy, przewodzący prąd elektryczny pomiędzy kapturkiem a elektrodą środkową

– korpus świecy, będący mocowaniem w głowicy i jednocześnie drugim biegunem prądowym (styk z tzw. „masą” poprzez korpus silnika)

– elektroda środkowa i boczna, pomiędzy którymi następuje wyładowanie elektryczne w postaci iskry. Elektroda środkowa, ze względu na bardzo ciężkie warunki pracy oraz konieczność generowania jak najmniejszego oporu dla przepływającego przez nią prądu skonstruowana jest ze metali szlachetnych, takich jak złoto, srebro, pallad czy platyna. Występują także elektrody niklowe oraz irydowe. Świece z elektrodami z np irydu czy platyny mają także dużo mniejszą i ostrzejszą elektrodę centralną. Dzięki takiemu zabiegowi, nagrzewa się ona znacznie szybciej, jednocześnie nie pozwalając osadzić się nagarowi.

Oprócz wyżej wymienionych, często występuje również opornik przeciwzakłóceniowy, mający za zadanie niwelować wpływ wysokonapięciowych wyładowań elektrycznych na ewentualne urządzenia elektroniczne znajdujące się wokół.

Zasada działania

Bez zagłębiania się w szczegóły dotyczące jonów gazu, elektronów i jonizacji lawinowej sama zasada działania świecy jest dosyć prosta. Obracające się koło magnesowe (tzw. magneto) poprzez czujnik (tzw. impulsator) przekazuje impuls do modułu zapłonowego „informując” o położeniu wału. Gdy ten znajdzie się tuż przed tzw. górnym martwym punktem (GMP, z ang. TDC), moduł zapłonowy odcina na krótką chwilę prąd elektryczny do cewki zapłonowej. W cewce, będącej niczym więcej jak miniaturowym transformatorem, po odcięciu prądu o wartości 12V na uzwojeniu załamujące się pole magnetyczne indukuje napięcie 300V. W tym samym momencie na uzwojeniu wtórnym powstaje napięcie stukrotnie wyższe, o wartości około 30 000V. Stąd podawane jest przewodem zapłonowym do fajki i dalej, na samą świecę zapłonową. Przy tak dużym napięciu prądu następuje wyładowanie elektryczne pomiędzy dwiema elektrodami świecy, widoczne jako iskra. W wyniku tego wyładowania cząsteczki sprężonej przez tłok mieszanki paliwowo – powietrznej sąsiadujące bezpośrednio z przeskakującą iskrą zostają błyskawiczne podgrzane do znacznej temperatury. Jest ona na tyle wysoka, że mieszanka zapala się, inicjując spalanie lawinowe w całej komorze. Energia takiego zapłonu jest tak duża, że pcha tłok w dół, napędzając pozostałe podzespoły i powodując pracę silnika.

Klasyfikacja i zastosowanie świec zapłonowych

Świece zapłonowe występujące na rynku dzielą się na dwa rodzaje – świece ciepłe, oraz świece zimne. Różnią się one nieco od siebie budową – mają inaczej zakończony stożek izolatora, w którym osadzona jest środkowa elektroda. Świecami zimnymi określamy te świece, których zdolność do odprowadzania ciepła jest najwyższa, dzięki zwiększonej powierzchni stożka izolatora. Trudniej się ona nagrzewa nie powodując przedwczesnego zapłonu, dzięki czemu nadaje się do bardzo wysilonych silników sportowych pracujących na bardzo wysokich obrotach oraz do silników o zwiększonym stopniu sprężania, gdzie energia wybuchu jest dużo silniejsza. Oznacza się je liczbami z zakresu od 7 w górę. Do ich wad należy znacznie łatwiejsze zanieczyszczanie się nagarem.

Świeca ciepła ma stożkowy, dużo węższy izolator, znacznie gorzej odprowadzający ciepło. Jej wartość obciążenia cieplnego jest więc znacznie niższa, czyli mówiąc po ludzku, dużo szybciej się nagrzewa. Jej zaletą jest bardzo łatwe samooczyszczanie – ewentualny nagar bardzo szybko ulega wypaleniu. Niestety, tego typu świece mają również skłonność do przegrzewania się, powodując niekontrolowane samozapłony mieszanki w cylindrze. Z tego też powodu stosowane są w silnikach o niskim stopniu sprężania i stosunkowo niewielkiej mocy, w których występują niższe temperatury spalania. Używane są także do silników produkowanych masowo, ale o różnych miejscach przeznaczenia (np. do maszyn oferowanych do sprzedaży w zimniejszym klimacie, niepozwalającym na osiągnięcie przez silnik wysokiej temperatury). Oznaczane są cyframi od 2 do 6.

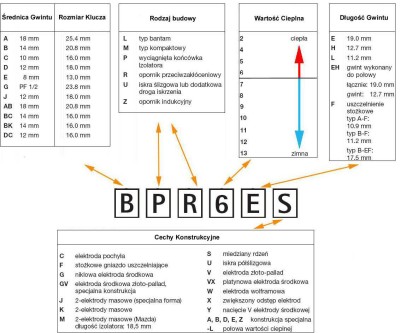

Oznaczenia świec zapłonowych

Informacje na temat danego egzemplarza świecy nadrukowane są zawsze na górnej części porcelanowego izolatora w postaci literowo – liczbowej. Poniższe zestawienie oparte jest na najpopularniejszych na rynku światowym świecach firmy NGK.

Źródło: Opracowanie własne na podstawie materiałów producenta (www.ngk.de)

Diagnostyka procesu spalania przy pomocy świecy zapłonowej

Świeca zapłonowa, poza swoim głównym zadaniem czyli dostarczaniem iskry powodującej kontrolowany wybuch mieszanki w cylindrze może także dostarczyć wielu informacji na temat kondycji silnika oraz warunków przebiegającego w nim procesu spalania mieszanki paliwowo – powietrznej. Według niej można także dość dokładnie określić, czy paliwo i powietrze dostarczane są do silnika w odpowiednich proporcjach.

Sprawdzenia takiego możemy dokonać wykręcając świecę z głowicy i oglądając izolator oraz elektrody. W zależności od stopnia jej zużycia i ewentualnych osadów możemy określić, czy przebieg procesu spalania jest poprawny. Pomoże nam w tym poniższe zestawienie:

A. Świeca normalna

Stan końcówki świecy

– Kolor końcówki izolatora oraz elektrod piaskowy (jasnobrązowy do ciemnobrązowego) lub jasnoszary

Przyczyny i skutki

– poprawne spalanie mieszanki, właściwy stosunek paliwa do powietrza oraz dobrze dobrana ciepłota świecy.

Zalecenia

– Przy następnej wymianie zastosować taką samą świecę, jak zainstalowana teraz.

B. Świeca zużyta

Stan końcówki świecy

– zaokrąglone i znacznie zmniejszone elektrody, zwłaszcza elektroda centralna, widoczna niewielka ilość osadów, kolor jak przy świecy normalnej, znaczny odstęp pomiędzy elektrodami

Przyczyny i skutki

– świeca pozostawała zbyt długo w cylindrze, znacznie przekraczając zalecane przez producenta interwały kontroli i wymiany.

– Może powodować problemy z odpaleniem silnika w, zwłaszcza przy odbiegających od optymalnych warunkach pogodowych (wilgotno i/lub bardzo zimno)

Zalecenia

– konieczna wymiana na nową

C. Świeca zakopcona

Stan końcówki świecy

– elektrody oraz izolator pokryte czarnym, suchym osadem. W wypadkach ekstremalnych może być mokra i silnie pachnąca benzyną

Przyczyny i skutki

– niewłaściwy stosunek paliwa do powietrza (zbyt dużo paliwa – zbyt bogata mieszanka).

– na ogół jest wynikiem niewłaściwie ustawionego gaźnika/wtrysku, zbyt zabrudzonego bądź zbyt obficie naolejonego filtra powietrza lub problemów z układem zapłonowym (zbyt słaba iskra)

Zalecenia

– należy w kolejności sprawdzić stan filtra, dokonać ewentualnych korekt w ilości dostarczanego paliwa za pomocą dysz w gaźniku lub zmiany nastaw wtrysku. Jeśli to nie pomoże, konieczna może być kompleksowa diagnostyka komponentów układu zapłonowego.

D. Świeca obrośnięta nagarem

Stan końcówki świecy

– na izolatorze oraz elektrodach świecy widoczne zestalone bryłki osadu, oblepiające zwłaszcza elektrodę boczną i izolator. Kolor od jasnobrązowego do czarnego, w zależności od tego czy tworzący się nagar nie jest połączony z innym problemem.

Przyczyny i skutki

– najczęstszą przyczyną powstawania nadmiernej ilości nagaru, czyli osadów z popiołu na elektrodach jest zanieczyszczone paliwo lub olej dostający się do komory spalania przez uszczelniacze zaworowe. W silniku dwusuwowym nagar powstaje na ogół w wyniku zastosowania zbyt dużej ilości oleju do mieszanki z benzyną, bądź jego słabej jakości.

– nagar powoduje zmniejszanie się przerwy pomiędzy elektrodami oraz ich izolację, powodując gubienie iskry oraz wyczuwalne „zawahania” się silnika podczas gwałtownego przyspieszania. Jeśli jest go odpowiednio dużo, przy silnym obciążeniu jednostki napędowej może zacząć się żarzyć. Skutkiem tego bywają bardzo niezdrowe dla silnika samozapłony.

Zalecenia

– aby zapobiec tworzeniu się nagaru, do silników dwusuwowych należy korzystać z olejów najlepszej jakości i znanych producentów. Warto również zwracać uwagę na jakość paliwa i unikać tych stacji, gdzie pochodzenie paliwa jest nie do końca pewne.

– jeśli w silniku czterosuwowym po wymianie świecy na nową nagar osadza się bardzo szybko, należy wymienić uszczelniacze zaworowe i skontrolować prowadnice, w celu zapobieżenia ściekania oleju silnikowego po trzonkach zaworów do komory spalania.

E. Świeca zaolejona

Stan końcówki świecy

– elektrody oraz izolator pokryte są smoliście czarną, kleistą substancją, będącą połączeniem nie spalonego oleju oraz sadzy. Pachnie silnie olejem, nie zaś paliwem.

Przyczyny i skutki

– w silniku dwusuwowym jest to efekt zbyt dużej ilości oleju w paliwie

– w silniku czterosuwowym taki stan świecy informuje nas o słabej ogólnej kondycji silnika. Do wymiany kwalifikują się pierścienie oraz uszczelniacze zaworowe, często wraz z prowadnicami zaworów i samymi zaworami w zależności od stopnia zużycia tychże.

– zaolejenie świecy powoduje problemy z odpalaniem, gubienie zapłonów oraz ogólny spadek osiągów silnika

Zalecenia

– dokonanie inspekcji zużytych podzespołów oraz wymiana na nowe tych, które tego wymagają.

F. Świeca przegrzana

Stan końcówki świecy

– izolator oraz elektrody świecy są koloru jasnobiałego, bez żadnych osadów

Przyczyny i skutki

– zbyt wysoka temperatura zapłonu, będąca wynikiem zbyt ubogiej mieszanki paliwowo – powietrznej, zbyt gorącej świecy, zasysania tzw. lewego powietrza na łączeniu gaźnika i kanału ssącego bądź wskutek niedokręconej świecy, niewłaściwie ustawionego zapłonu (zbyt przyspieszonego) lub niewystarczającego chłodzenia silnika

– nieusunięta na czas przyczyna takiego stanu świecy w krótkim czasie może spowodować poważną awarię silnika skutkując wypalonymi zaworami lub zatarciem tłoka w cylindrze. Skraca także znacznie żywotność świecy zapłonowej

Zalecenia

– jak najszybciej odnaleźć przyczynę przegrzewania się świecy cialispillssaleonline.com i usunać ją. Nie należy jeździć pojazdem z takim problemem, jeśli nie chcemy narobić sobie niepotrzebnych a znacznych kosztów.

G. Świeca stopiona

Stan końcówki świecy

– elektrody świecy zarówno boczna jak i środkowa są w widoczny sposób nadtopione, izolator najczęściej jest biały, aczkolwiek może być szarawy w wyniku wbicia w niego zabrudzeń / ciał obcych znajdujących się w komorze spalania. Pochodzą one ze stopionych elektrod i/lub uszkodzonego tłoka

Przyczyny i skutki

– stopienie się elektrod świecy jest przyczyną zbyt wczesnego zapłonu. Powodowany jest on niewłaściwie ustawionym aparatem zapłonowym (zbyt przyspieszony zapłon). Uszkodzenie i nadtopienie elektrod może być także efektem zbyt dużej temperatury panującej w cylindrze i komorze spalania.

– taki stan świecy informuje nas o istniejącym już dość długo problemie wewnątrz silnika. Wykręcając taką świecę z cylindra możemy być prawie pewni, że uszkodzeniu uległ także tłok a konkretnie jego denko. W tym miejscu temperatura jest najwyższa – jeśli więc stopieniu uległy elektrody, istnieje bardzo duże prawdopodobieństwo stopienia się także najwyższego punktu denka , a w przypadkach ekstremalnych powstanie wytopionej dziury. W takim przypadku uszkodzony zostanie także korbowód na stopie (dolne łożysko), oraz łożyska wału, gdyż tam kapał roztopiony metal z przegrzanego tłoka.

Zalecenia

– zlokalizować przyczynę przegrzania i stopienia się świecy. Może być to zapłon w niewłaściwym miejscu, niewystarczające chłodzenie głowicy np w wyniku zaklejenia osadem kanałów wodnych albo niewystarczające smarowanie podzespołów układu korbowo – tłokowego. Taki efekt na dłuższą metę może także spowodować zbyt uboga mieszanka paliwowo – powietrzna.

H. Świeca popękana lub pokruszona

Stan końcówki świecy

– izolator świecy z dużą ilością pęknięć lub ubytków,

Przyczyny i skutki

– wynik niekontrolowanego spalania detonacyjnego występującego w cylindrze. W trakcie pracy silnika słyszalny stukający odgłos z okolicy łączenia głowicy z cylindrem. Przyczyną może być paliwo o zbyt małej liczbie oktan w stosunku do stopnia sprężania w silniku czterosuwowym, a w silniku dwusuwowym niewłaściwym kształtem komory spalania

– prowadzi do szybkiego uszkodzenia tłoka

– niewłaściwe ustawienie przerwy na elektrodach świecy również może spowodować pęknięcia izolatora

Zalecenia

– zmienić paliwo na takie o odpowiednio wyższej odporności na spalanie stukowe (o wyższej liczbie oktan), zmniejszyć kompresję silnika (np poprzez zastosowanie grubszej uszczelki, zwłaszcza, gdy nie jest to silnik seryjny).

Serwisowanie świecy

Sam serwis świecy, jako taki nie jest specjalnie skomplikowaną czynnością. Należy go przeprowadzać zgodnie z wymaganiami stawianymi przez producenta. W motocyklach okresy „przebiegowe” pomiędzy inspekcjami stanu świecy są nieco dłuższe, w quadach z reguły oscylują między 1000 a 1500 km (przykładowo, według instrukcji serwisowej do Yamahy Grizzly 700 inspekcja świecy powinna zostać przeprowadzona co 80 motogodzin, lub co 1300 km).

Inspekcja świecy sprowadza się do zdjęcia fajki, wykręcenia i obejrzenia izolatora oraz ponownego wkręcenia. Przed próbą wykręcenia, należy bardzo dokładnie oczyścić miejsce dookoła świecy i samą świecę. Dotyczy to zwłaszcza maszyn, których głowice mają głębokie „kieszenie”, w których mieści się świeca. Zbiera się tam kurz i błoto z codziennych jazd w dość dużych ilościach i jeśli nie wyczyścimy tego przed odkręceniem, to może nasz czekać kosztowna naprawa silnika, gdy drobinki piasku dostaną się do cylindra i pomiędzy gładź, a tłok i pierścienie. Często wymaga to kilkunastu minut, by skutecznie pozbyć się zanieczyszczeń. Nierzadko występuje również potrzeba użycia sprężonego powietrza – najpierw przedmuchując świecę od góry, a następnie kierując strumień powietrza w kanalik techniczny, odprowadzający wodę z „kieszeni” świecy (np. w Suzuki Kingquad 750). Jeśli zdarzy nam się potrzeba odkręcenia świecy w terenie, by awaryjnie usunąć wodę z cylindra po nieplanowanym utopieniu naszego sprzętu, warto mieć ze sobą puszkę sprężonego powietrza w aerozolu, stosowanego na ogół do przedmuchiwania klawiatur w komputerach. Brzmi to może dosyć śmiesznie, natomiast może oszczędzić naszemu portfelowej bardzo brutalnej kuracji odchudzającej, gdy przyjdzie wymieniać zniszczone piaskiem podzespoły góry silnika.

Jeśli na świecy widoczne są osady sadzy, lub nagar to należy je delikatnie usunąć za pomocą szczotki drucianej z miękkiego drutu. Pamiętać należy także o ustawieniu właściwej dla dla danego sprzętu szczeliny na świecy, której wartość niekoniecznie musi się pokrywać z tym, co dostarcza producent po zakupie nowej świecy zapłonowej. Przerwę miedzy elektrodami ustawiamy za pomocą specjalnego narzędzia w postaci szczelinomierza do świec (nie mylić ze szczelinomierzem zaworowym!). Zbyt mała przerwa powoduje zmniejszenie się iskry i utrudniony zapłon mieszanki, zbyt duża zaś może uniemożliwić przeskok iskry ze względu na to, iż wymaga znacznie większego prądu wyładowania.

Przy ustawianiu świecy zapłonowej należy zachować dużą ostrożność – bardzo łatwo jest ukruszyć porcelanowy izolator bądź nadłamać elektrodę boczną. Jeśli ukruszy się ona całkiem podczas pracy silnika, może być przyczyną awarii całego układu korbowo – tłokowego.

Przy wkręcaniu należy również zachować ostrożność. Niewłaściwie załapany gwint świecy może bardzo łatwo zniszczyć gwint w głowicy. Po takim zdarzeniu, nie pozostaje nic innego jak rozbiórka góry silnika, zdjęcie głowicy i podjęcie odpowiednich działań w zależności od stopnia uszkodzenia. Czasami, jeśli jest to tylko jedna uszkodzona nitka gwintu, głowicę daje się odratować pod przegwintowaniu całości odpowiednim gwintownikiem „od tyłu”, czyli poprzez otwór w komorze spalania. Przy bardzo zniszczonym, bądź wręcz wyrwanym gwincie można użyć wkładek gwintujących Helicoil bądź w ostateczności zaspawać otwór, rozwiercić go centrycznie i kolejny raz nagwintować. Jest to jednak bardzo trudne, gdyż głowica ma tendencje do wypaczania się przy przegrzaniu materiału, zwłaszcza miejscowym.

Dokręcanie świecy powinno się odbywać z określoną siła – przekroczenie właściwej dla danego gwintu wartości skutkuje nadciągnięciem gwintu w głowicy i nadmiernym rozpłaszczeniem uszczelki świecy. Może to w konsekwencji powodować przedmuchy i prowadzić do uszkodzenia silnika.

|

Średnica Gwintu |

Moment dokręcenia (Nm) |

|

M8 |

8-10 |

|

M10 |

10-12 |

|

M12 |

15-20 |

|

M14 |

25-30 |

|

M18 |

35-40 |

Jeśli nie mamy klucza dynamometrycznego, procedura dokręcania jest następująca:

– Dla świec używanych, po dokręceniu do pierwszego oporu palcami, należy dokręcić o 1/8 obrotu

– Dla świec nowych, po dokręceniu do pierwszego oporu, należy dokręcić do przedziału pomiędzy ¼ a ½ obrotu, odkręcić i ponownie po pierwszym oporze dokręcić o 1/8 obrotu.

Przy dokręcaniu świecy warto (aczkolwiek nie jest to konieczne) posmarować gwint specjalną pastą ceramiczną zapobiegającą zakleszczeniu się świec w głowicy. Nie należy smarować gwintów olejem albo zwykłym smarem, ze względu na niebezpieczeństwo zapieczenia się świecy w głowicy i uszkodzenia gwintu przy odkręcaniu.